معرفی کامل سیستم های پنوماتیکی

آشنایی با پنوماتیک (نیوماتیک)

پنوماتیک یکی از انواع انرژی هایی است که در حال حاضر از آن استفاده وافری در انواع صنایع می شود. کمتر مراکز صنعتی را می بینیم که از این فن آوری استفاده نکنند. پنوماتیک علمی است که درباره حرکات و وقایع هوا صحبت می کند.

پنوماتیک یا نیوماتیک یا پنیوماتیک و یا با گویش درست تر نوماتیکس (pneumatics) همان تکنولوژی استفاده از انرژی موجود در هوای متراکم شده و فشرده برای انتقال انرژی است. پنیوما یک واژه یونانی به معنی دمیدن یا تنفس باد می باشد. سیستم پنوماتیک سیستمی است که هوا را جذب و به صورت فشرده به مدار منتقل میکند تا انرژی مورد نیاز را تامین کند.

بسیاری از کارهایی را که سیستم های هیدرولیکی و یا الکتریکی انجام می دهند را می توان با سیستم های پنوماتیکی هم انجام داد. این فناوری وقتی که به نیروی نسبتا کم و سرعت زیاد نیاز باشد مورد استفاده قرار می گیرد. این نوع عملکرد باعث کاربرد گسترده این سیستم در انواع صنایع شده است. کارخانجات از این گازهای فشرده برای کنترل و هدایت دستگاه های ابزار دقیق استفاده می کنند. ماشینآلات صنعتی نسبت به سایر دستگاهها از پنوماتیک بهره بیشتری میبرند.

سیستم پنوماتیک در ساخت ربات ها و حرکت دادن بازوهای رباتیک در کنار سایر انرژی ها نقش مهمی دارد. در راه آهن و ساخت ترمز قطارها، در صنایع لبنی، بیمارستان ها، شهرداری ها، رستوران ها و حتی برخی سازهای موسیقی مانند ارگ های بزرگ در کلیسا و… سیستم های هوای فشرده نقش بسیار مهمی دارند. حتی در ابزار آلات مورد استفاده دندان پزشکان هم از این مکانیزم استفاده می شود.

مزایای سیستم پنوماتیک

مزایا و قابلیت های زیر باعث کاربرد روز افزون سیستم های نیوماتیکی در انواع صنایع شده است:

- استفاده از هوا: برای تولید هوای فشرده هوای آزاد در همه جا و به مقدار کافی موجود است. از طرفی ذخیره کردن آن نیز آسان است.

- قابلیت نگهداری: کارگاه ها و یا کارخانه ها همیشه احتیاج به کمپرسورها جهت تولید هوای فشرده ندارند زیرا می توان هوای فشرده را در مخازن و کپسول ها انبار نمود.

- نوسانات دمایی: نوسانات حرارتی محیط در هوای فشرده تاثیری نداشته و بدین جهت می توان نواحی که درجه حرارت به کمترین یا بیشترین میزان خود می رسد به راحتی از آن استفاده کرد.

- ایمنی بالا: هوای فشرده باعث ایجاد انفجار و آتش سوزی نمی شود و بدین جهت احتیاجی به تاسیسات حفاظتی و ندارد. همچنین قطعات نوماتیکی نیز در فشار کاری بالا دچار آتش سوزی نمی شوند.

- تمیزی و بی خطری: هوای فشرده تمیز است و هوای آلوده نمی تواند وارد شبکه هوای فشرده شود. این سیستم برای محیط زیست هم خطری ندارد.

- قطعات ارزان: قطعات پنوماتیک دارای ساختمان ساده ای هستند بنابراین قیمت مناسبی هم دارند.

- عمر طولانی: قطعات پنوماتیک عمر طولانی داشته و به راحتی خراب نمی شوند.

- سرعت بالا: هوای فشرده دارای سرعت بالایی است و می تواند با سرعت 1 تا 2 متر در ثانیه حرکت کند.

- قابلیت تنظیم: سرعت و نیرو در عناصر پنیوماتیکی قابل تنظیم هستند.

- اطمینان قبول بار: ابزار و عناصر پنوماتیکی تا حدی گه بار زیاد باعث توقف آنها گردد قبول بار می کنند.

- طراحی ساده: طراحی سیستم های پنوماتیک بسیار ساده است و می توان از آن ها به راحتی در سیستم های کنترل استفاده کرد.

- سازگار با محیط: هوای فشرده تمیز است، در مقابل گرد و غبار و ذرات دیگر مقاومت تر بوده و آسیبی به محیط زیست نمی زند. همچنین باعث ایجاد آلودگی نمی شود.

- اقتصادی بودن: هوای فشرده ارزان است. در نتیجه سیستم پنوماتیک نیز ارزان می باشد. از طرف دیگر قطعات پنوماتیک عمر طولانی دارند که باعث کم شدن هزینه نگه داری و تعمیرات می شود.

- تعمیر و نگهداری راحت: از آنجا که مدارهای پنوماتیکی پیچیدگی زیادی ندارند تعمیر و نگهداری آنها کار آسانی است و همچنین با توجه به ارزان بودن قطعات آن به صرفه نیز می باشد.

معایب سیستم پنوماتیک

- هزینه بالا: هزینه استفاده از این سیستم تا اندازه مشخصی مقرون به صرفه است و نه بیشتر. در فشار کاری نرمال ۶۰۰kpa الى 700kpa ( bar 6 تا 7 bar ) با توجه به عملکرد پیستون، خروجی مجاز نیرو بین ۴۰۰۰۰N تا ۵۰۰۰۰N خواهد بود.

- سر و صدای زیاد: خروج هوای فشرده از قطعات پنوماتیکی با صدای زیادی همراه است. البته این ایراد تا حدود زیادی با استفاده از silencer ها برطرف شده است.

- رطوبت و آلودگی: هوای فشرده را حتما باید به شکل درستی آماده کار نمود و مواد آلوده در هوا و رطوبت نباید در هوای فشرده موجود باشد.

- دقت نه چندان بالا: با تغییر میزان فشردگی هوا عملکرد قطعات هم تغییر می کند و تحت تاثیر قرار می گیرد و این دقت کار را پایین می آورد.

- سرعت کار غیر یکنواخت: به دلیل فشرده شدن هوا و تغییر فشار آن، ممکن است سرعت پیستون ها یا عملگرها یکنواخت نباشند.

- عدم سرعت ثابت: به خاطر خواص تراکمی هوا امکان ایجاد سرعت ثابت و یکنواخت در سیلندر نمی باشد.

- عدم انتقال طولانی: هوای فشرده را نمی توان با خطوط لوله به راه های دور منتقل کرد.

- تحمل بار کم: سیستم پنوماتیک برای بارهای بسیار سنگین مناسب نیست.

اجزای سیستم های پنیوماتیک

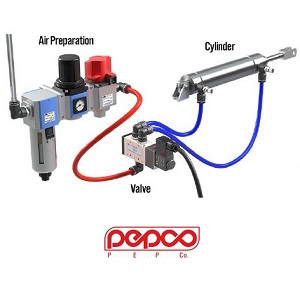

در یک سیستم پنوماتیک ابتدا هوا دریافت، فشرده و نگهداری می شود. سپس توسط مدار به عملگر ها می رسد تا عمل حرکت دادن، نگهداری و … انجام شود. اجزای اصلی یک سیستم پنیوماتیکی شامل کمپرسور هوا، مخزن پنوماتیک، شیرها، مدار پنیوماتیک و محرک می باشند. در ادامه به معرفی تک تک این اجزا با جزئیات می پردازیم:

کمپرسور هوا

اولین جز در یک سیستم پنوماتیکی، کمپرسور هوا به منظور تولید هوای فشرده است. یک کمپرسور، هوای اطراف را دریافت کرده و حجم آن را کاهش می دهد. با کاهش حجم هوا، فشار آن افزایش پیدا می کند. کمپرسور می تواند فشاری بین 700 تا 1000 کیلو پاسکال ایجاد نماید.

به طور کلی می توان بیان کرد که کمپرسور موظف به متراکم کردن سیال (هوا) است. این تراکم هوا توسط سیلندر و پیستون در کمپرسور اتفاق می افتد. فشار خروجی در کمپرسور های معمولی بین 7 تا 8 بار است که در بعضی نمونه ها به 10 بار نیز می رسد. لازم به ذکر است که در نمونه های ویژه ای همانند کمپرسور اسکرو فشار خروجی 12 بار است.

مخزن هوا

پس از فشرده شدن هوا توسط کمپرسور، هوا در مخزنی با فشار بالا ذخیره می گردد. این قسمت به اندازه کافی بزرگ بوده و تمام هوای فشرده شده توسط کمپرسور را می تواند در خود نگه دارد. باید دقت داشته باشیم که در هوای اطراف ما، رطوبت، گرد و غبار و ذرات دیگر وجود دارد. همچنین در فرایند کمپرس شدن، دمای هوا به مقدار قابل توجهی بالا می رود.

به جهت این که یک سیستم نیوماتیکی به خوبی کار کند، باید هوای تمیز خشک و خنک وارد مدار سیستم گردد. به همین دلیل در این قسمت از سیستم پنوماتیک باید دمای هوا کاهش یافته و هوا خنک گردد، ذرات گرد و غبار یا روغن از آن جدا شود. همچنین قطرات آب و رطوبت هوا گرفته شده و در نهایت هوای مطلوب برای قطعات آماده گردد.

بدون مخزن هوا هم یک سیستم پنوماتیکی می تواند با استفاده از لوله ها و اتصالات کار کند اما بسیار آهسته و تا حدودی نامنظم. بنابراین مخزن هوا نقش کلیدی در این سیستم ها ایفا می کنند. مخزن هوا باید تراکم پذیری بالایی داشته باشد تا هوای فشرده را دریافت و در خود ذخیره کند و مطابق با نیاز آن را به سیستم وارد کند.

شیر های کنترلی

در مدار پنوماتیک نیاز داریم فشار هوا و مسیر آن کنترل شود. شیرهای کنترل (VALVE) وظیفه جهت دهی و کنترل مسیر هوای فشرده را بر عهده دارند. این شیرها به صورت دستی، پدالی، بادی، مغناطیسی یا الکتریکی کار می کنند. شیرهای پنوماتیکی گوناگونی وجود دارند که هر یک عملکرد مختلفی دارند.

به طور مثال برای شروع به کار سیستم از شیرهای شروع آرام (Soft-Start) یا شیرهای خاموش و روشن (On-Off Valve) استفاده میشود. برای کنترل دبی جریان نیز از شیرهای کنترل جریان بهره میگیرند. شیر کنترل فشار هم موظف به کنترل فشار خروجی مطابق با فشار خواسته شده توسط سیستم است.

عملگر ها

عملگرهای پنوماتیک شامل جک پنوماتیک (سیلندر پنوماتیک) سیلندر چرخشی پنوماتیک گریپر (چنگک) پنوماتیک و جک های بدون شفت یا رادلس و غیره می باشد. اساسی ترین نکته برای انتخاب جک یا سیلندر پنوماتیک طول کورس و قطر پیستون می باشد.

در انتهای هر سیستم نیوماتیکی عملگرها قرار دارند که با تبدیل انرژی هوای فشرده به انرژی مکانیکی، حرکت مورد نیاز را انجام می دهند. سیلندرها و موتورها از جمله عملگرهایی هستند که باعث ایجاد حرکت می شوند. به طور کلی عملگر ها به سه دسته اصلی تقسیم می شوند:

- عملگر های خطی: این عملگر ها انرژی پنوماتیکی را به حرکت خطی تبدیل می کنند. مثل سیلندرها

- عملگر های چرخشی: این عملگرها انرژی پنوماتیکی را به حرکت چرخشی تبدیل می کنند. مثل موتورها.

- عملگر های کنترل جریان: این عملگر ها شیرهایی که برای باز و بسته شدن جریان مایعات یا گاز ها استفاده می شوند را کنترل می کنند.

سیستم پنوماتیک از طریق تبدیل نیرو به انرژی پتانسیل کار می کند. این انرژی پتانسیل با عمل محرک یا سیلندر به انرژی جنبشی تبدیل می شود. تبدیل انرژی از طریق پیستون قابل انجام است. پیستون، حرکتی خطی به شکل بالا و پایین یا چپ و راست دارد.

در سیلندرهای پنوماتیکی هوای فشرده پیستون را تنها در یک جهت حرکت می دهد. در پایان حرکت پیستون، در اثر خروج هوا خلاء ایجاد می شود که این خلاء به کمک یک فنر سبب بازگشت پیستون به محل اولیه خود خواهد شد.

اتصالات مدار پنیوماتیکی

اجزای مختلف یک سیستم پنوماتیک به کمک اتصالات (Fittings) به یکدیگر وصل می شوند. تمامی اجزای یک سیستم پنوماتیکی تحت فشار هوا هستند. بنابراین اتصالات باید از آب بندها و اورینگ های مناسبی استفاده کرده باشند. اتصالات موجود در این سیستم ها شکل های مختلفی دارند و عمدتا جنس آنها فلزی و پلیمری است.

لوله ها و شیلنگ ها

در سیستمهای پنوماتیک، شیلنگها (Tubing) و لولهها (Hoses) به شکل متفاوتی مورد استفاده قرار میگیرند. از لولهها به طور معمول در سیستمهای فشار قوی و از شیلنگها در سیستمهایی با فشار پایین بهره میگیرند. این لولهها نیز به طور معمول از جنسهای مختلفی ساخته شدهاند که انواع انعطافپذیر و پلیمری آن موارد مصرف بیشتری دارند.

هوای فشرده برای حرکت از مخزن به سمت عملگر ها از طریق شیلنگ های پنوماتیک انتقال پیدا می کند. این شیلنگ های انعطاف پذیر اندازه های شکل های گوناگونی دارند و معمولا از جنس های مختلف مثل پلی اورتان، پلی اتیلن یا پلی آمید ساخته می شوند.

دقت داشته باشید که برای استفاده از شیلنگها حتما باید نکات ایمنی زیر را مدنظر داشته باشیم:

- به طور مرتب شیلنگ ها را چک کنید و در صورت مشاهده هر نوع خرابی در کوتاه ترین زمان ممکن شیلنگ ها را تعویض کنید.

- قبل از نصب شیلنگ با دمیدن درآن از سالم بودن اطمینان حاصل کنید.

- شیلنگ هایی برای تعبیه در سیستم های پنوماتیک طراحی شده اند که قابلیت مقاومت در برابر شکسته شدن داشته و نیز انعطاف پذیری بالایی دارند. الزاما از همین شیلنگ ها استفاده کنید.

پمپ خلا

زمانی که فشار به شکل قابل ملاحظهای از فشار اتمسفریک کمتر شود، خلاء ایجاد خواهد شد. برای به وجود آوردن چنین شرایطی باید تمامی هوای محبوس خارج شود و به همین منظور از تولیدکننندههای خلا یا پمپهای خلاء استفاده میشود. این پمپهای خلا هوای فشرده را از طریق یک دیفیوزر خارج میکنند و باعث ایجاد خلا میشوند.

جمع بندی

با توجه به بررسی مزایا و معایب سیستم های پنوماتیک می توان با قاطعیت گفت که استفاده از سیستم هوتای فشرده یکی از بهترین راهکارها برای انجام بسیاری از کارها در حوزه صنعت است. شرکت پدیده انرژی پارسیان (پپکو) هم یکی از مجموعه هایی است که با استفاده از نیروهای کارآزموده و با تجربه همواره در تولیدات خود استفاده زیادی از این علم نوین می نماید. به طور کلی آموزش و یادگیری تئوری و عملی کار با این سیستم ها برای کسانی که می خواهند پا به عرصه صنعت بگذارند ضروری است. گستره کاربرد نیوماتیک روز به روز بیشتر شده و علاوه بر صنعت در پزشکی رباتیک و حتی امور رفاهی هم در حال استفاده می شود.