اکچویتور دیافراگمی چیست؟ | 8 معیار کلیدی برای خرید اکچویتر دیافراگمی

اکچویتور دیافراگمی چیست؟ (Diaphragm Actuator)

اکچویتور دیافراگمی (Diaphragm Actuator) یک عملگر دقیق برای کنترل شیرهای صنعتی است. یکی از راهحلهای پرکاربرد برای کنترل دقیق جریان و فشار بهصورت پایدار در بسیاری از تجهیزات صنعتی، بهویژه در صنایع نفت، گاز، پتروشیمی، نیروگاه، تصفیه آب و تجهیزات بخار، استفاده از اکچویتر دیافراگمی است. این تجهیز با تبدیل تغییرات فشار ورودی به حرکت مکانیکی، امکان کنترل دقیق شیرها و ولوها را فراهم میکند.

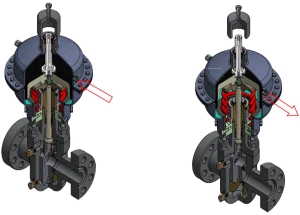

اکچویتور دیافراگمی دستگاهی است که با استفاده از دیافراگم قابل انعطاف و فشار سیال ورودی، حرکت خطی یا چرخشی کنترل شده ایجاد میکند. این حرکت به بخش مکانیکی ولو یا شیر منتقل میشود تا جریان یا فشار سیال را تنظیم کند.

اکچویتر دیافراگمی (Diaphragm Actuator) به دلیل عملکرد دقیق و پاسخدهی نرم، یکی از رایجترین عملگرهای کنترلی در سیستمهای پایپینگ و فرآیندی بهشمار میرود. این نوع اکچویتر بهطور ویژه برای نصب بر روی ولوهایی بهکار میرود که نیاز به کنترل پیوسته، سریع و دقیق جریان دارند.

اکچویتور دیافراگمی (Diaphragm Actuator) معمولاً پنوماتیکی است و با استفاده از فشار هوا روی یک دیافراگم لاستیکی، باعث حرکت خطی شیر میشود.

در این مقاله تخصصی، به بررسی کامل عملکرد، ساختار، انواع، مزایا، معایب، کاربردها، معیارهای انتخاب و نمونه ساخت داخلی اکچویتر دیافراگمی میپردازیم. باید توجه داشته باشید که اکچویتور دیافراگمی میتواند یک اکچویتر ON/OFF یا کنترلی باشد. اما بیشتر در کاربردهای کنترلی (Modulating) استفاده میشود. چون پاسخ نرم و پیوسته دارد.

- منبع انرژی: هوای فشرده

- نوع حرکت: معمولاً خطی و گهگاه چرخشی

- کاربرد اصلی: بیشتر در شیرهای کنترلی (Control Valves)

- ساختار: دارای فنر برگشت (Spring Return) و دیافراگم لاستیکی یا فلزی

- مکانیسم داخلی: فشار → تغییر شکل دیافراگم → حرکت میله متصل به ولو

اجزای اصلی اکچویتور دیافراگمی:

- دیافراگم انعطافپذیر (معمولاً از لاستیک، PTFE یا فلز)

- محفظه فشار (بخش بالایی که فشار روی دیافراگم ایجاد میشود)

- مکانیزم اتصال به شیر (پیستون یا پونیون/رک)

- فنر بازگشت (برای بازگشت دیافراگم به وضعیت اولیه)

- پورت فشار (برای ورود و خروج سیال کنترل)

اکچویتور دیافراگمی چگونه کار میکند؟

مرحله 1: تأمین فشار ورودی

فشار کنترل (هوای فشرده، بخار یا روغن هیدرولیک) از طریق پورت وارد محفظه میشود.

مرحله 2: حرکت دیافراگم

فشار باعث خم شدن دیافراگم و حرکت آن به سمت پایینی میشود.

مرحله 3: انتقال نیرو به شیر

حرکت دیافراگم به پیستون متصل شده و شیر را باز یا بسته میکند.

مرحله 4: فنر بازگشت

اگر فشار قطع شود، فنر دیافراگم را به حالت اولیه بازمیگرداند.

مرحله 5: کنترل دقت

با تنظیم فشار ورودی و انتخاب فنر مناسب، عملکرد دقیق شیر کنترل میشود.

انواع اکچویتر دیافراگمی

اکچویتر یا عملگر دیافراگمی را می توان به 5 دسته زیر تقسیم بندی کرد:

1. اکچویتور دیافراگمی پنوماتیکی

عملگر پنوماتیکی دیافراگمی رایجترین نوع از عملگرهای دیافراگمی می باشد.

- ورودی هوای فشرده

- کاربردهای رایج در HVAC و کنترل جریان هوا

- مزایا: سرعت خوب، ایمنی بالا، هزینه پایین

- معایب: دقت نسبی، نیاز به کمپرسور

2. اکچویتر دیافراگمی هیدرولیکی

- ورودی روغن یا مایع هیدرولیک

- بسیار دقیق با قدرت بالا

- کاربرد در صنایع نفت و گاز و کنترل فشار بخار

- معایب: حساس به آلودگی، نگهداری بیشتر

3. اکچویتر دیافراگمی دوکاره (Double Acting)

- ورودی فشار از بالا و پایین دیافراگم

- حرکت دقیق به سمت باز یا بسته

- مناسب برای کنترلهای بسیار حساس

4. اکچویتور دیافراگمی با قابلیت Fail-Safe

- موارد Back-up طراحیشده با فنر باقدرت

- در صورت قطع فشار، شیر بهصورت ایمن باز یا بسته میشود

5. نسخههای پرتابل و سفارشی

- قابل حمل، مورد آزمایش در محل

- مناسب تعمیرات یا تست میدانی

کاربرد، مزایا و معایب اکچویتور دیافراگمی

چهار مزیت و امتیاز عمده و چهار نقص برای این اکچویترها بیان می شود.

مزایا:

- دقت کافی برای کنترل فشار/جریان

- پایداری عملکرد، روغنکاری خودکار

- امنیت در شرایط انفجاری یا بدون برق

- سازگاری با انواع ولوها و شیرها

معایب:

- نیاز به سیلندر با دقت بالا

- حساسیت به آلودگی

- محدودیت در فشار عملیاتی بسیار بالا

- رفع گازگیری دیافراگم در سیستم هیدرولیک

کاربردهای اکچویتر دیافراگمی

کاربردهای اکچویترهای دیافراگمی را می توان به 5 دسته زیر طبقه بندی کرد:

صنعت نفت و گاز

- کنترل ولوهای کنترل فشار، Tier 1، VRU

نیروگاهها و بویلرها

- کنترل جریان بخار و تغذیه آب

تصفیه آب و فاضلاب

- تنظیم شیمیایی و pH

HVAC و تهویه صنعتی

- کنترل دمپر و شیر مجرای هوا

صنایع شیمیایی و پتروشیمی

- کنترل واکنشهای دمایی و جریان سیالات خورنده

معیارهای انتخاب و خرید اکچویتور دیافراگمی

- نوع فشار ورودی (اباتور/هوای فشرده/روغن)

- دقت کنترل مورد نظر

- اندازه و کورس دیافراگم

- کلاس حفاظتی بدنه (IP, Explosion-proof)

- دمای کاری و فشار قابل تحمل

- استحکام در برابر سیال خورنده/دما بالا

- نوع فنر (باز یا بسته ESD)

- گارانتی و خدمات پس از فروش

استانداردها و تستهای مهم

- تست هیدرولیک 1.5 برابر فشار عملیاتی

- تست نشتی و عمر دیافراگم

- استانداردهای API، ISO، ATEX

- تست واکنشپذیری، خطی بودن سیگنال

- تست در شرایط دمایی (-40 تا +150 درجه)

نگهداری و عیبیابی

در فرآیند تعمیر و نگهداری عملگرهای دیافراگمی موارد زیر به عنوان یک چک لیست کلی مورد ارزیابی قرار می گیرد.

نگهداری دورهای

- بررسی آسیب دیافراگم، تمیزی سیال، تنظیم فشار

- بررسی فنر و پیچها

عیبیابی رایج

- صدای نامنظم → دیافراگم آسیبدیده

- تاخیر در پاسخ → نشتی، آلودگی یا دیافراگم ضعیف

- عدم کنترل فشار → حجم یا فشار ورودی اشتباه

اکچویتور دیافراگمی روی چه نوع شیرهایی نصب میشود؟

اکچویتورهای دیافراگمی با توجه به طراحی ساده، قابلیت کنترل دقیق و مقاومت در برابر شرایط محیطی سخت، گزینهای عالی برای نصب بر روی شیرهای کنترلی مانند Globe، Butterfly، Needle و زاویهای هستند. انتخاب صحیح اکچویتور براساس نوع شیر، نوع سیال، فشار و دمای کاری بسیار حیاتی است. در ادامه مهمترین ولوهایی که اکچویتور دیافراگمی روی آنها نصب میشود را معرفی میکنیم:

1. شیرهای کنترل (Control Valves)

یکی از اصلیترین کاربردهای اکچویتر دیافراگمی، نصب بر روی شیرهای کنترلی (Globe Type Control Valve) است. این شیرها برای تنظیم دقیق فشار، دما یا دبی سیال استفاده میشوند. ترکیب کنترل ولو و اکچویتور دیافراگمی در سیستمهایی با نیاز به تنظیم تدریجی جریان، بسیار مؤثر و رایج است. سیستمهای بخار، خنکسازی، فرآیندهای شیمیایی از جمله کاربردهای این ترکیب است.

2. گلوب ولو (Globe Valves)

گلوب ولو یا شیرهای کره ای که مسیر جریان را از طریق حرکت خطی ساچمه یا پلاگ داخل نشیمنگاه قطع یا وصل میکنند، معمولاً با اکچویتور دیافراگمی تکمیل میشوند. عملکرد نرم و قابل اطمینان دیافراگم، امکان کنترل نیمهاتوماتیک و دقیق را فراهم میکند. این ترکیب برای سیستمهایی با فشار متوسط مناسب است.

3. شیرهای پروانهای (Butterfly Valves)

در برخی طراحیهای صنعتی، اکچویتورهای دیافراگمی برای کنترل ولوهای پروانهای کوچک تا متوسط بهکار میروند، بهویژه در مواردی که کورس محدود و سرعت عملکرد بالا مورد نظر است.

مزایا: نصب ساده، سبک و قابلاعتماد در کنترل اولیه

کاربرد: تهویه صنعتی، تصفیهخانهها، صنایع غذایی

4. شیرهای سوزنی (Needle Valves)

در سیستمهایی با جریانهای کم یا فشار بالا که نیاز به کنترل دقیق دارند، ترکیب اکچویتور دیافراگمی با شیر سوزنی گزینهای مؤثر است. این ترکیب دارای دقت بسیار بالایی است. ولی استفاده چندانی از آن نمی شود و کاربرد محدودی دارد.

کاربرد: در صنایع دارویی، آزمایشگاهی و میکروکنترل سیالات

5. شیرهای زاویهای (Angle Valves)

در برخی خطوط بخار یا سیالات خورنده، از شیرهای زاویهای با طراحی فشرده استفاده میشود که میتوانند به راحتی با اکچویتور دیافراگمی سازگار شوند.

مزایا: کاهش افت فشار، نصب آسان در خطوط عمودی

کاربرد: بویلرها، بخار صنعتی، صنایع رنگ و رزین

6. شیرهای کنترلی خاص با طراحی سفارشی

در پروژههای ویژه مانند پتروشیمی، خطوط کرایوژنیک یا انتقال گاز ترش (Sour Gas)، از شیرهای خاص با طراحی سفارشی استفاده میشود که اکچویتورهای دیافراگمی با متریال مقاوم به خوردگی و دمای بالا روی آنها نصب میگردند.

تفاوتهای کلیدی اکچویتور دیافراگمی در برابر خطی و چرخشی

اکچویتور دیافراگمی، انتخاب هوشمند برای شیرهای کنترلی با عملکرد نرم، دقت مناسب و قیمت اقتصادی است. در حالی که اکچویتورهای خطی برای سیستمهایی با حرکت گسترده و اکچویتورهای چرخشی برای ولوهای زاویهای انتخاب میشوند.

اگر پروژهای دارید که نیاز به کنترل دقیق شیرهای جریان دارد، اکچویتور دیافراگمی گزینهای مقرونبهصرفه، سریع و ایمن است. اما در مواردی که:

- شیر نیاز به حرکت چرخشی دارد (مثل بال ولو یا باترفلای ولو) → از عملگر چرخشی استفاده کنید.

- شیر نیاز به جابجایی مستقیم و طولانی دارد → از عملگر خطی بهره ببرید.

مزایای اختصاصی اکچویتور دیافراگمی نسبت به سایر انواع

سادگی ساخت: قطعات کمتر و ساختار سادهتر نسبت به خطی و چرخشی

پاسخ سریع به فشار: مناسب برای کنترلهای لحظهای و خودکار

هزینه کمتر: بهویژه در نسخههای پنوماتیکی نسبت به اکچویتورهای خطی الکتریکی یا هیدرولیکی

ایمنی بالا: بدون نیاز به برق و سازگار با محیطهای ATEX و خطرناک

معایب اکچویتور دیافراگمی نسبت به دیگر انواع

محدودیت در کورس حرکتی بلند: در مواردی که جابجایی زیاد لازم است، محدود است

قدرت کمتر در مدلهای ساده: نسبت به اکچویتورهای هیدرولیکی قدرت محدودتری دارد

نیاز به کمپرسور: در مدلهای پنوماتیکی نیاز به سیستم هوای فشرده وجود دارد

در ادامه جدول مقایسه ای اکچویتور دیافراگمی با مدل های خطی و چرخشی و به طور کلی ON/OFF همه داده ها و اطلاعات را به صورت هزمان به شما نشان می دهد.

| ویژگیها | اکچویتور دیافراگمی | اکچویتور خطی | اکچویتور چرخشی | اکچویتور ON/OFF (خاموش–روشن) |

| نوع حرکت | عموما خطی | خطی | چرخشی (زاویهای) | خطی یا چرخشی (بسته به طراحی) |

| سطح کنترل | پیوسته و نیمهپیوسته | دقیق و قابل برنامهریزی | معمولاً زاویهای و گسسته | گسسته (فقط دو حالت: باز/بسته) |

| دقت کنترل ولو | متوسط تا بالا | بالا | متوسط | پایین |

| پاسخ به سیگنال کنترلی | نرم و قابل تنظیم | قابل تنظیم دقیق | نسبتاً سریع | سریع (برای قطع و وصل) |

| کاربرد اصلی | کنترل ولوهای جریان | ولوهای صنعتی و بزرگ | Ball/Butterfly/Plug Valves | سیستمهای ساده باز/بسته، قطع اضطراری |

| واکنش اضطراری (Fail-Safe) | ساده با فنر داخلی | پیچیدهتر | بستگی به طراحی دارد | ساده (در مدلهای پنوماتیکی فنردار) |

| هزینه و نگهداری | پایین | متوسط تا بالا | پایین تا متوسط | بسیار پایین و اقتصادی |

| سازگاری با محیط خطرناک | بالا (نسخه پنوماتیکی و ضدانفجار) | بستگی به نوع ساخت دارد | مدلهای خاص ضدانفجار موجود است | بالا در نسخه پنوماتیک |

| فضای اشغالی | متوسط | بزرگتر | کمحجم | کمحجم |

| امکان تنظیم موقعیت میانی | دارد | دارد | محدود (با کنترلر) | ندارد (فقط باز/بسته) |

مقایسه اکچویتور دیافراگمی و کنترلی

اما اکچویتورهای دیافراگمی معمولاً در نقش اکچویتور کنترلی بهکار میروند، مخصوصاً در شیرهای کنترل خطی مثل Globe Valve. به طور کلی می توان گفت:

- همه اکچویتورهای دیافراگمی، کنترلی نیستند.

- همه اکچویتورهای کنترلی هم، دیافراگمی نیستند.

در ادامه جدول زیر اکچویتور دیافراگمی و اکچویتور کنترلی با هم مقایسه شده اند.

| ویژگی | اکچویتور دیافراگمی | اکچویتور کنترلی |

| نوع حرکت | معمولاً خطی | خطی یا چرخشی |

| منبع انرژی | پنوماتیکی یا هیدرولیکی | برقی یا هیدرولیکی |

| قابلیت کنترل دقیق (در نوع کنترلی) | دارد | بله، دقیقاً طراحی شده برای این کار |

| استفاده در سیستمهای ON/OFF | کمتر | گاهی |

| استفاده در سیستمهای مدولار | زیاد | خیلی زیاد |

اکچویتور دیافراگمی ایرانی

شرکت پدیده انرژی پارسیان به عنوان یک شرکت فناور و دانش بنیان خراسانی واقع در پارک علم و فناوری خراسان، به پشتوانه 15 سال سابقه درخشان در ساخت و تولید انواع اکچویتر شیر، سازنده علمگرهای دیافراگمی سفارشی باتوجه به نیاز کارفرما و مشتری نیز می باشد.

نمونه تولید داخلی در شرکت پپکو

شرکت پدیده انرژی پارسیان با نام تجاری پپکو، پیشرو در طراحی و ساخت اکچویتر دیافراگمی است:

- مدلهای پنوماتیک، هیدرولیک و دوکاره

- انطباق با API و قابلیت سفارشیسازی سریع

- تست عملکرد در محیط واقعی صنایع نفتی داخلی

- قابلیت Fail-Safe، فشار تا 250 bar و مدهای کنترل سایزهای مختلف

سوالات متداول تخصصی درباره اکچویتور دیافراگمی

رایجترین پرسش هایی که در مورد عملگرهای دیافراگمی در اذهان وجود دارد را در اینجا مطرح و بررسی می کنیم:

1. تفاوت عملکرد اکچویتور دیافراگمی تککاره و دوکاره در چه چیزی است؟

اکچویتور دیافراگمی تککاره (Single Acting) فقط از یک سمت دیافراگم فشار دریافت میکند و بازگشت آن به حالت اولیه توسط فنر انجام میشود. در مقابل، مدل دوکاره (Double Acting) از هر دو سمت فشار دریافت میکند و فاقد فنر بازگشت است، بنابراین دقت و توان کنترل بالاتری در موقعیتدهی ولو دارد.

2. چرا در اکچویترهای دیافراگمی پنوماتیکی از فنر داخلی استفاده میشود؟

فنر داخلی در این نوع اکچویترها برای ایجاد حالت Fail-Safe بهکار میرود؛ یعنی در صورت قطع فشار هوا، فنر دیافراگم را به موقعیت پیشفرض باز یا بسته بازمیگرداند تا از بروز خطر در سیستم جلوگیری شود.

3. آیا اکچویتور دیافراگمی مناسب برای کنترل ولوهایی با کورس بلند است؟

خیر. بهطور کلی، اکچویتور دیافراگمی برای کورسهای متوسط مناسب است. برای ولوهایی با کورس طولانی، اکچویتورهای خطی با ساختار پیستونی یا الکتریکی ترجیح داده میشوند.

4. عملکرد اکچویتر دیافراگمی در شرایط دمایی بالا چگونه تضمین میشود؟

برای دماهای بالا، از دیافراگمهایی با متریال مقاوم مانند PTFE تقویتشده یا فلزی استفاده میشود. همچنین در طراحی صنعتی، از شیلدهای حرارتی یا جداکنندههای دما نیز استفاده میگردد.

5. آیا میتوان اکچویتور دیافراگمی را به سیستم کنترل حلقه بسته متصل کرد؟

بله. اکچویتورهای دیافراگمی که به پوزیشنر (Positioner) یا اسمارت کنترلر مجهز باشند، میتوانند در سیستمهای حلقه بسته برای کنترل دقیق موقعیت شیر مورد استفاده قرار گیرند. پوزیشنر، سیگنال کنترلی را به فشار متناسب تبدیل میکند.

6. چگونه میتوان سرعت عملکرد اکچویتور دیافراگمی را تنظیم کرد؟

با استفاده از محدودکنندههای جریان (Flow Restrictors) در مسیر هوای ورودی و خروجی یا تنظیم فشار کاری. همچنین در برخی سیستمها، یک پوزیشنر قابل برنامهریزی با کنترل سرعت افزوده میشود.

7. در چه شرایطی نباید از اکچویتر دیافراگمی استفاده کرد؟

-

در کاربردهایی با فشار بسیار بالا (مثلاً بالاتر از 250 بار)

-

در سیستمهایی با کورس بسیار بلند

-

زمانی که کنترل دقیق در بازه میلیمتر مورد نیاز است و نیاز به سروو کنترل میباشد.

-

در محیطهایی با آلودگی شدید که باعث آسیب به دیافراگم میشود، مگر اینکه طراحی ضدآلودگی در نظر گرفته شود.

8. چطور میتوان عملکرد اکچویتور دیافراگمی را در طول زمان کالیبره نگه داشت؟

-

بررسی دورهای پوزیشنر یا کنترلر متصل

-

تست نشتی دیافراگم و تنظیم مجدد فنر (در صورت وجود)

-

مانیتورینگ بازخورد موقعیت از طریق سیگنال 4-20mA یا HART (در مدلهای هوشمند)

9. آیا اکچویتور دیافراگمی میتواند ولوهای با اصطکاک بالا را کنترل کند؟

در مواردی که ولو نیاز به نیروی زیادی برای حرکت دارد (مانند ولوهای قدیمی یا اصطکاکدار)، اکچویترهای دیافراگمی باید با قطر بزرگتر یا فشار کاری بالاتر طراحی شوند. در غیر این صورت، اکچویتورهای هیدرولیکی انتخاب بهتری هستند.

بخش دهم: نتیجهگیری

با توجه به کاربرد گسترده و مزایای اکچویتور دیافراگمی، از جمله دقت مناسب، ایمنی و تطبیقپذیری بالا،عملکرد نرم و هزینه پایین، این تجهیز گزینهای عالی برای طیف وسیعی از پروژههای صنعتی در صنایع نفت، گاز، نیرو و شیمیایی پیشنهاد ویژهای است.

اگر پروژهای با نیاز به کنترل دقیق، اقتصادی و ایمن دارید، اکچویتر دیافراگمی بهترین انتخاب است. برای ولوهای چرخشی از اکچویتور چرخشی و برای جابجایی زیاد از اکچویتور خطی استفاده شود. در حقیقت انتخاب هوشمندانه بین عملگرهای دیافراگمی و سایر عملگرها، کلید موفقیت در عملکرد پایدار سیستمها خواهد بود.